Po ostatnim wysokim rachunku za wodę stwierdziłem, że czas zadziałać. To niesprawiedliwe, że musimy płacić krocie za wodę, która jest naszą wspólną własnością. Czy można temu jakoś zaradzić? Okazuje się, że tak – wystarczy wykorzystać wszelkie dostępne sposoby, aby zdobyć wodę we własnym zakresie.

1. Woda deszczowa – darmowe źródło

Deszczówka to woda, którą otrzymujemy za darmo z natury. Może się wydawać, że to banał, ale czasami warto wrócić do dawnych sposobów myślenia. Dawniej ludzie sami organizowali sobie wodę – podobnie możemy zrobić dzisiaj.

Jak zbierać deszczówkę?

Wystarczy odpowiednio przygotowany zbiornik, a także rynny, które zbierają wodę z dachu. Następnie podłączamy pompę do wody oraz wąż, dzięki czemu możemy podlewać ogród, krzewy czy kwiaty. W ten sposób wykorzystujemy naturalne zasoby, bez obciążania portfela.

2. Studnie – trzy rodzaje rozwiązań

Jeśli myślimy o własnej studni, mamy do wyboru kilka opcji:

a) Studnie głębinowe

Tradycyjna studnia wymaga wykopania na głębokość, na której znajduje się woda gruntowa. Po wkopaniu odpowiedniej rury montujemy pompę głębinową, czyli urządzenie zanurzeniowe zapewniające wysokie ciśnienie.

b) Hydrofor

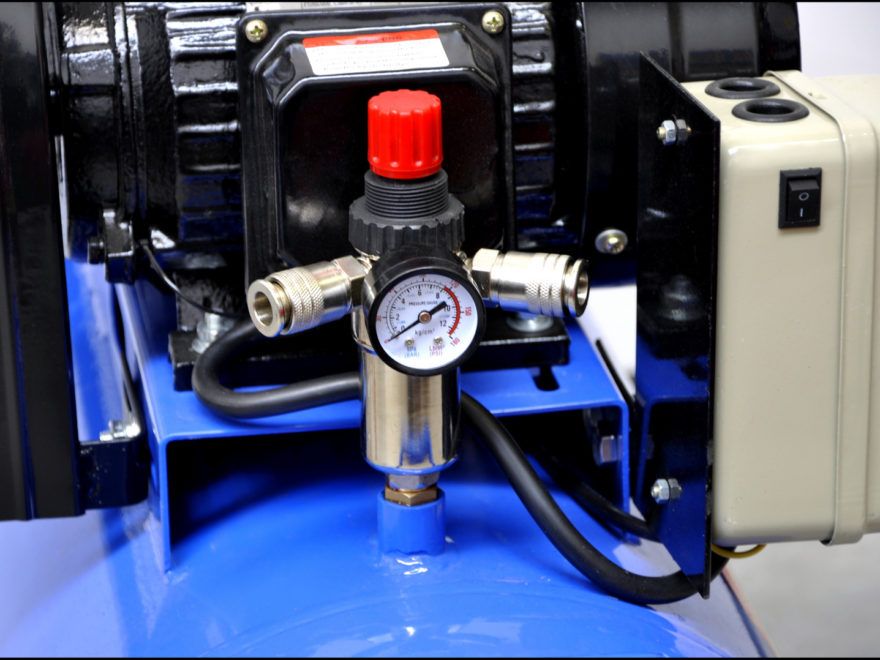

Innym rozwiązaniem jest pompa hydroforowa, która zasysa wodę ze studni i tłoczy ją pod ciśnieniem na dużą odległość. Niektóre modele potrafią pompować wodę nawet na 100 metrów w górę, jak np. model Hydrofor MHI 2500.

c) Studnie chłonne i kolektorowe

Studnie chłonne zbierają wodę deszczową i drenażową, która może być gromadzona wokół domu. Mają one jednak tę wadę, że podczas suszy często pozostają puste. Kolektorowe zbiorniki natomiast zbierają wodę z powierzchni, np. z rynien i ścieżek. Woda z takich studni może być następnie pompowana za pomocą zwykłych pomp zanurzeniowych.

3. Pompy do wody – co wybrać?

Pompy zanurzeniowe są powszechnie stosowane do pompowania wody z głębokości do 6 metrów w przypadku tańszych modeli, takich jak WQ 180F czy WQ 450F. Bardziej zaawansowane urządzenia mogą pompować wodę nawet na wysokość 25 metrów, np. model WQ 3-24-0,75.

4. Ręczne pompy – alternatywa dla pomp elektrycznych

W razie potrzeby elektryczne pompy można zastąpić pompami ręcznymi, które są dostępne w kilku wariantach wydajności. Na przykład model KN-1 umożliwia pompowanie 17 litrów na minutę, a bardziej wydajny KN-5 nawet 53 litry na minutę. Choć wymaga to pewnego wysiłku, takie rozwiązanie jest idealne w sytuacjach awaryjnych.

Podsumowanie

Gromadzenie i pompowanie wody we własnym zakresie to rozsądny sposób na oszczędności i uniezależnienie się od systemu wodociągowego. Regularne zbieranie deszczówki czy budowa studni mogą w przyszłości pomóc uniknąć wysokich opłat za wodę.